600~1000℃の炉で金属を真っ赤になるまで加熱し、プレス機によって金型で成形をします。切削加工と違い加工熱処理を行いますので金属の強度と靭性を強化することができ、また冷間鍛造では再現が難しい複雑な形状の成形や、熱間鍛造では失われがちな高い寸法精度の品物を作ることが可能です。

温間鍛造をうまく活用することでコストダウンや二次加工の精度向上につながります。

技術紹介

- TOP

- 技術紹介

温間鍛造

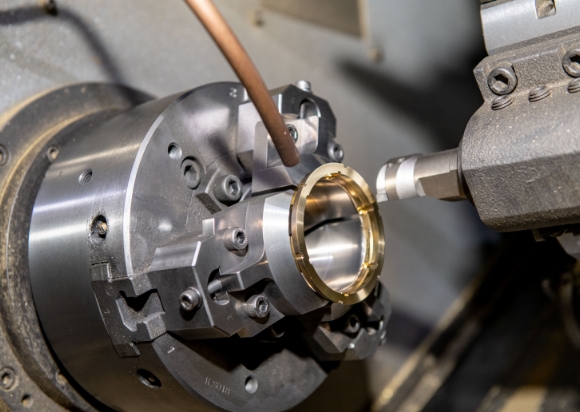

切削加工

切削加工は鋳造や鍛造と比べて高い精度を得ることが可能です。また、金型などの準備がいらないため、初期投資が少なく済むことや、多品種少量生産に向いていることから、1個でも多量でも個数に比例した費用で製造することが可能です。

また、要求に応じて精度や表面の粗さの調整が自由にできることも大きな特長で、必要な箇所だけ精度を高め、他の箇所は粗く削るといったメリハリのある加工が可能です。

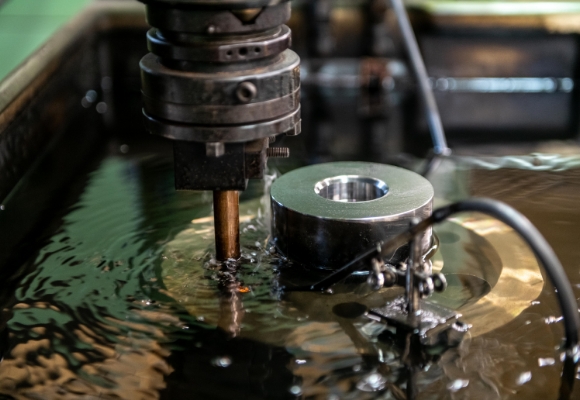

放電加工

放電加工には「形彫放電加工」と「ワイヤー放電加工」の2種類があります。

形彫放電加工は、希望の形に加工した電極を工作物に近づけて放電を起こすことで、工作物が電極の形どおりに融解します。電気を通す素材であれば、硬くても問題なく加工できるので、金型など、高い強度が求められる部品の製造に使用されます。ワイヤー放電加工は、ワイヤー状の細長い電極を使用し、糸のこぎりのように工作物を切断します。電極型を用意する必要がない点や、切削加工では作れない複雑な形状の加工に対応できる点がメリットです。

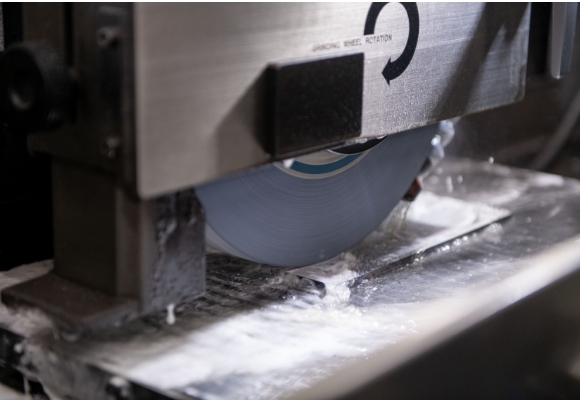

研磨加工

研磨加工では、工作物表面の凹凸や異物を少しずつ削り、表面の平滑化やバリ取りなどが行えます。ミクロン単位での調整が可能なため、製品の表面仕上げ加工によく用いられる工法で、表面を平滑化することで、製品の外観向上や摺動性の改善が得られます。

どの研磨方法を選ぶかは、加工対象の材質や形状、また表面粗さや仕上がり品質の要求値によって違ってきます。

その他技術

鉄×樹脂、銅合金×カーボンなど、異なる材料の一体化が可能な「異種材接合技術」、製品の物理的特性を数値化することで、品質管理や製品の安全性を確保する「材料試験」、三次元測定・画像測定・形状測定など、高い測定精度の要求にお応えする「検査」にも対応しています。